NEWS & TOPICS

-

2024-03-21

-

2023-12-14

-

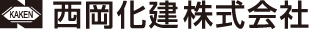

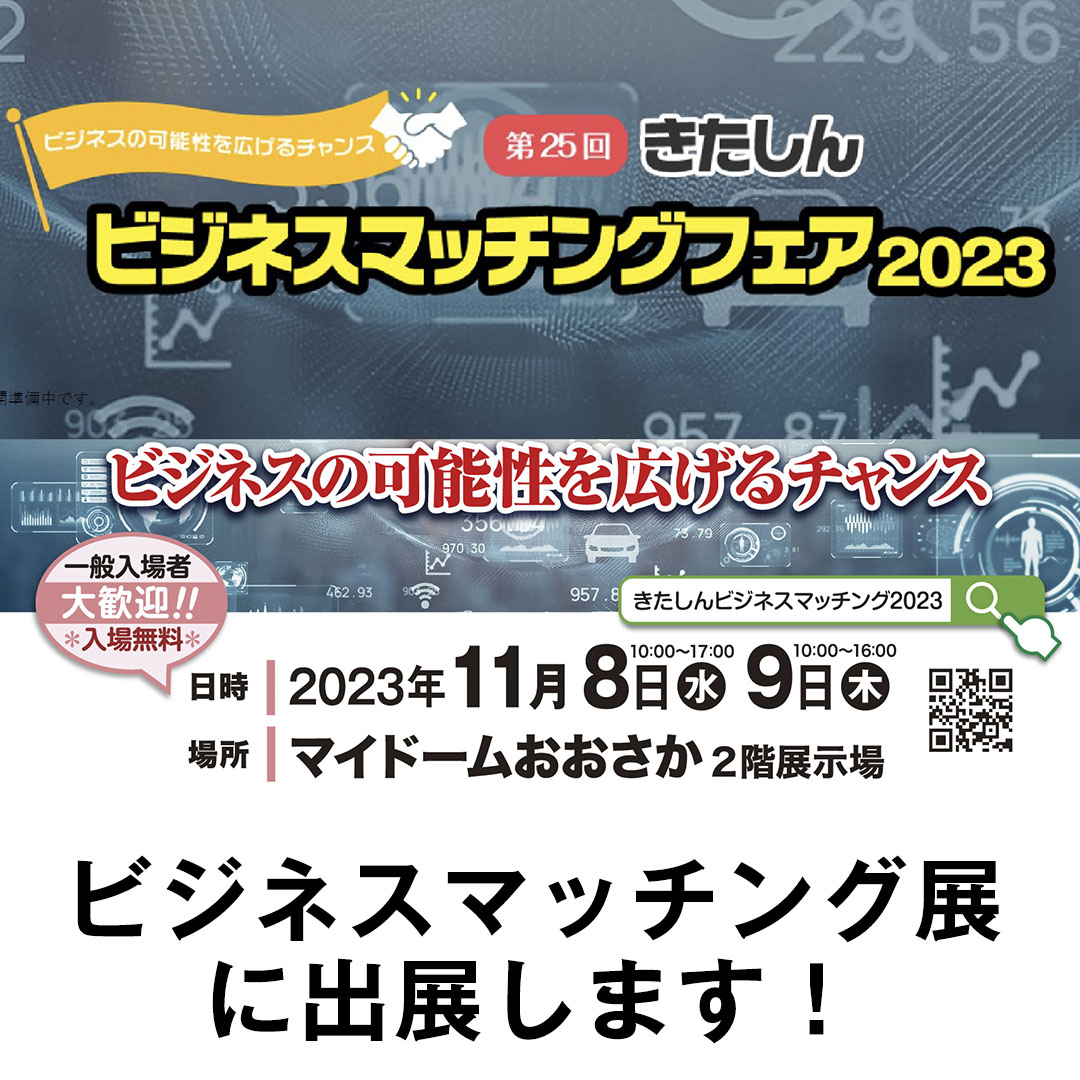

2023-10-03

-

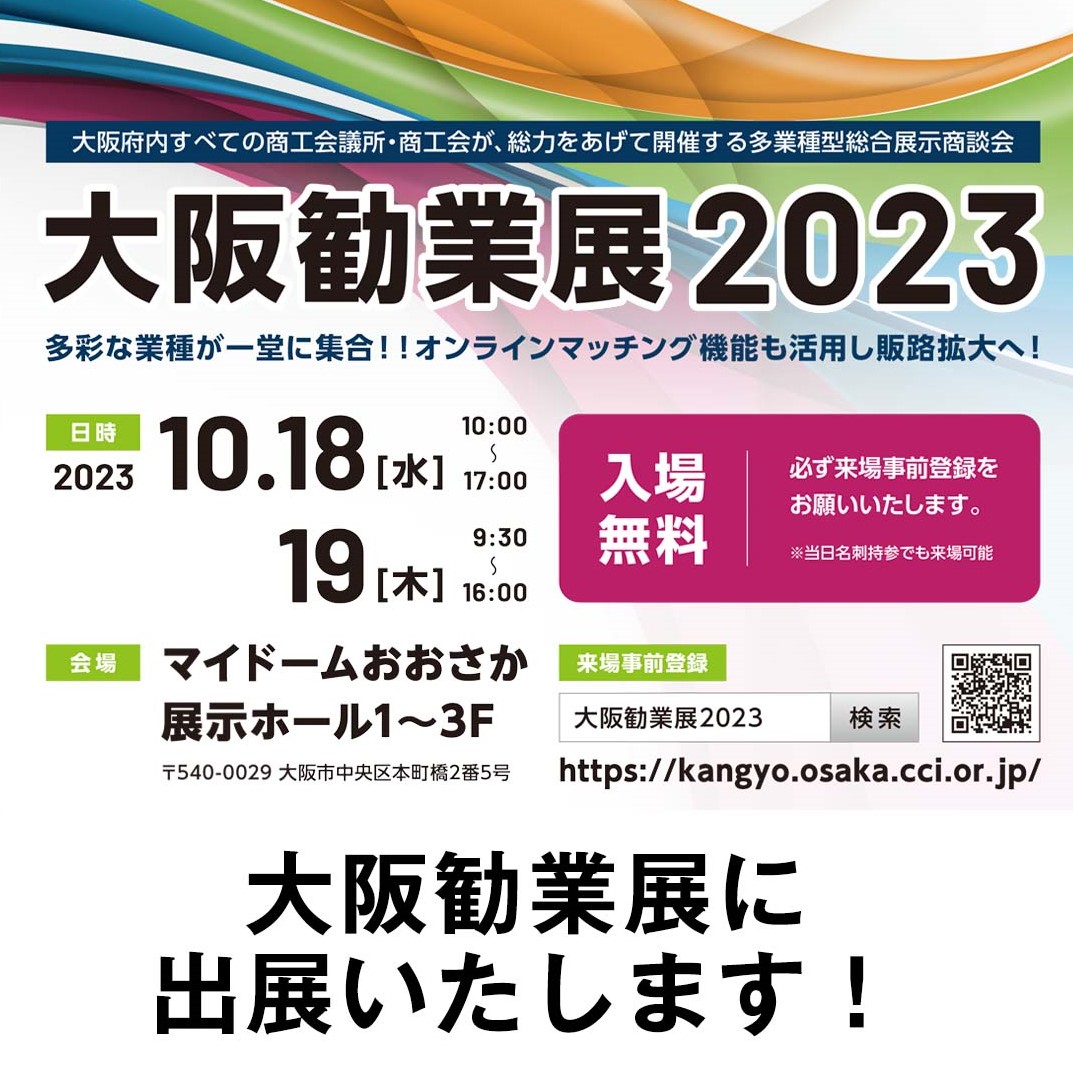

2023-06-19

Corporate information

現地調査、ご質問やご要望等何でもお気軽にお問い合わせ下さい。

お電話またはお問い合わせフォームよりご連絡ください。

西岡化建株式会社

TEL:072-643-1125

(受付時間:月曜~金曜(祝日除く) 9:00~18:00)

FAX:072-643-1127

(受付時間:月曜~金曜(祝日除く) 9:00~18:00)

FAX:072-643-1127

Achievements

-

2022年10月

-

2022年2月

-

2022年8月

-

2022年3月

-

2021年10月

-

2020年8月